Trockene Granulation von Hochofenschlacke mit Wärmerückgewinnung

In integrierten Hüttenwerken fällt bei der Produktion einer Tonne Roheisen rund 300 kg Hochofenschlacke als Nebenprodukt an. Diese wird mit einer Temperatur von ca. 1500°C abgestochen. Weltweit entstehen so ungefähr 400 Millionen Tonnen Hochofenschlacke pro Jahr. Wird diese rasch mit Wasser abgekühlt, entsteht ein amorphes Produkt, der sogenannte Hüttensand welcher aufgrund seiner latent hydraulischen Eigenschaften in der Zementindustrie Anwendung findet. Stand der Technik sind geschlossene, nasse Granulationsanlagen, bei denen die rasche Abkühlung mit großen Mengen Wasser realisiert ist, um die gewünschten Produkteigenschaften zu erhalten. Anschließend muss der nass granulierte Hüttensand getrocknet und für die Weiterverarbeitung aufgemahlen werden. Der Nachteil dieser Technik ist einerseits, dass das im Kreislauf geführte Prozesswasser rückgekühlt werden muss und andererseits die Notwendigkeit einer nachgeschalteten Trocknung des Hüttensandes, welcher eine Restfeuchte von ca. 20 M% aufweist. Des Weiteren bleibt bei diesem Verfahren die in der schmelzflüssigen Schlacke gebundene Wärmemenge von rund 1,5 GJ/t ungenutzt. Abhilfe schafft die trockene Schlackengranulierung welche eine Nutzung dieser Wärme ermöglicht.

Diesbezüglich wurde zu Forschungszwecken eine Versuchsanlage von Siemens VAI gemeinsam mit der Montanuniversität Leoben am Lehrstuhl für Thermoprozesstechnik errichtet. Zusätzlich wurde dieses Projekt von Partnern wie voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG und dem FEhS-Institut für Baustoff-Forschung e.V. unterstützt und vom deutschen Bundesministerium für Wirtschaft und Technologie (BMWi) gefördert.

Aktuell wird auch die Granulierbarkeit anderer Schlacken im Labormaßstab untersucht. Die Anlage hat es nach einem entsprechenden Scale-Up bereits zur industriellen Anwendung in der Stahlindustrie geschafft.

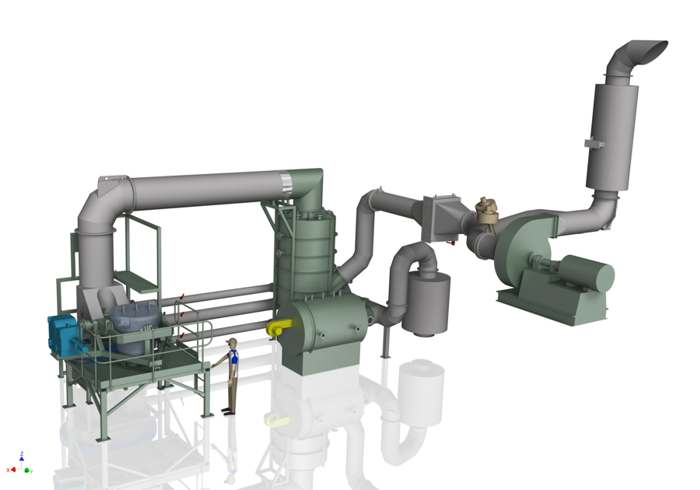

Figure1: Ansicht der Versuchsanlage am TPT

Die Versuchsanlage arbeitet nach dem “Rotating Cup”-Prinzip. Hierbei wird die flüssige Schlacke auf eine schnell rotierende Scheibe (Rotationszerstäuber) aufgebracht. Durch die auftretenden Kräfte wird diese in feine Tropfen zerrissen und radial nach außen geschleudert. Mit Luft werden diese Partikel gekühlt und es entsteht ein Granulat.

Figure2: Schlacken-Handling am Granulator

Die Luft erwärmt sich dabei und kann beispielsweise für die Produktion von Dampf, Strom oder für andere Vorwärmzwecke verwendet werden. Studien ergaben, dass mit diesem Verfahren bei einer Tonne Schlacke pro Minute rund 20 MW thermisch oder 6 MW elektrisch genutzt werden können. Ohne die zusätzliche Notwendigkeit der Nachtrocknung, welche durch die neue Methode entfällt, wird zusätzliche Energie und somit CO2 eingespart. Zusammengefasst stellt die trockene Granulation von Hochofenschlacke ein nachhaltiges Verfahren zur Nutzung eines enormen Wärmepotentials und zur Energieeffizienzsteigerung am Hochofen dar.