Flash Reaktor

Bei der Herstellung und Verarbeitung von Metallen fallen unvermeidlich Rückstände in Form von Stäuben und Schlämmen an. Eine Rezyklierung dieser Fraktionen ist in den meisten Fällen problematisch, da es zu einer Aufkonzentrierung von Schadstoffen innerhalb des Produktionsprozesses und somit zu einer Verschlechterung der Produktqualität kommt.

Das RecoDust-Verfahren wurde konzipiert um zinkhaltige Stäube aus integrierten Hüttenwerken zu verwerten. Gemeinsam mit der voestalpine Stahl GmbH konnte mit der Flash-Reaktor-Pilotanlage dieses Verfahren an unserem Lehrstuhl realisiert werden. Neben der Errichtung der Pilotanlage samt Inbetriebnahme, werden laufend Versuchsreihen mit der Pilotanlage gefahren, die vielversprechende Ergebnisse liefern und eine Grundlage für weitere Verbesserungen der Anlage bilden. Momentan ist ein Scale-Up von 300 kg/h auf 1000 kg/h Durchsatz in Arbeit.

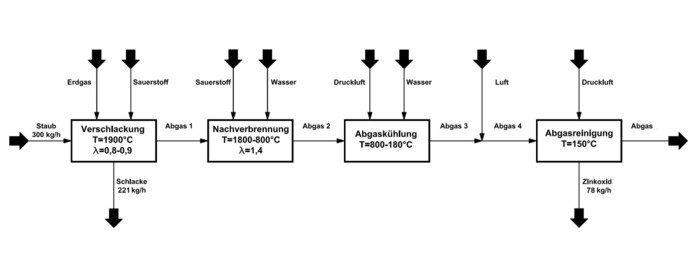

Der RecoDust-Prozess der Pilotanlage kann in vier einzelne Prozessschritte unterteilt werden (vgl. Abb. 1). Im ersten Prozessschritt erfolgt die Verschlackung des Staubs unter reduzierenden Bedingungen bei einer Temperatur von bis zu 1900 °C. Somit findet hier die selektive Verflüchtigung der volatilen Komponenten statt. Über eine Dispergiereinheit wird das Staub/Sauerstoff-Gemisch in die reduzierende Flamme eingebracht und in Sekundenbruchteilen verschlackt. Die kurzen Reaktionszeiten und die hohe Raum/Zeit-Ausbeute werden durch die hohe spezifische Reaktionsoberfläche begünstigt. Die nichtflüchtigen Staubkomponenten sammeln sich in einer Schlacke am Boden des Reaktionsgefäßes und können über den Bodenabstich diskontinuierlich abgestochen werden.

Abbildung 1: Prozessschema

Abbildung 1: Prozessschema

Im zweiten Prozessschritt werden die reduzierenden Abgase aus dem ersten Schritt stark überstöchiometrisch nachverbrannt und dabei das metallisch vorliegende, dampfförmige Zink in sein thermisch stabiles Oxid überführt. Gleichzeitig erfolgt durch das Eindüsen von Wasser eine erste Reduktion der Abgastemperatur von 1800°C auf ca. 800°C.

Im dritten Prozessschritt wird das Abgas weiter heruntergekühlt, um dann im vierten Schritt das Zinkoxid aus dem Abgasstrom abzutrennen. Dabei kommen Gewebeschlauchfilter zum Einsatz, die eine Temperaturreduktion des Abgases auf 150°C benötigen. Über einen Zwischenschritt ist es möglich, Falschluft in den Abgasstrom einzubringen, um Temperaturspitzen abzufedern.

Eisen aus den Stäuben reichert sich in der Produktschlacke als Oxid an und kann in das Hüttenwerk zurückgeführt werden. Das Zinkoxid ist für die Produktion von Zink in der Zinkhütte geeignet. Damit stellt das Verfahren einen Zero-Waste-Verfahren zur Rückgewinnung von Zink und Eisen aus metallurgischen Stäuben dar.

Des Weiteren ermöglicht die Einzigartigkeit der Pilotanlage auch das Aufschmelzen pulverförmiger Hochofenschlacke, welche anschließend in der Versuchsanlage zur Trockenschlackengranulation eingesetzt wird. Diese Verschaltung ist auch in unserem Technikum für Hochtemperaturprozesstechnik (Barbarahalle) möglich.

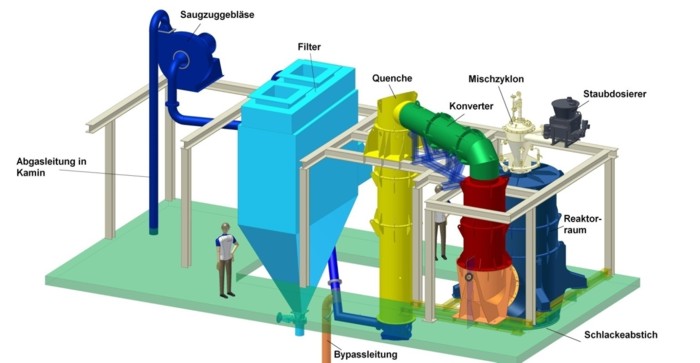

Abbildung 2: 3D Isometrie der Pilotanlage